Efektywność energetyczna to dziś jedno z najważniejszych haseł w przemyśle – nie tylko ze względu na koszty, ale i rosnące wymagania środowiskowe. Coraz więcej firm zadaje sobie pytanie: jak zwiększyć efektywność energetyczną armatury i całych instalacji? Odpowiedź często kryje się w szczegółach – m.in. w wyborze odpowiednich zaworów, przepustnic czy zasuw. Podpowiadamy, jak wygląda dobór armatury do instalacji energooszczędnych.

Dlaczego efektywność energetyczna armatury przemysłowej ma dziś takie znaczenie?

Rosnące ceny energii, coraz bardziej restrykcyjne przepisy oraz presja ze strony klientów i instytucji finansowych – to tylko niektóre powody, dla których efektywność energetyczna armatury przemysłowej staje się jednym z priorytetów przy projektowaniu i modernizacji instalacji przemysłowych.

Dziś nie wystarczy już, aby armatura była tylko szczelna i trwała. Musi wspierać cały system w ograniczaniu strat energii – zarówno tej związanej z przepływem medium, jak i zużywanej przez urządzenia sterujące. Każdy zawór, przepustnica czy zasuwa wpływają na to, jak wydajnie działa cała instalacja. W dużych zakładach przemysłowych (np. w energetyce, przemyśle chemicznym czy wodno-kanalizacyjnym) to właśnie detale mogą decydować o setkach tysięcy złotych oszczędności rocznie.

Ponadto coraz więcej firm wdraża politykę ESG, a z nią – mierzalne cele w zakresie zmniejszenia zużycia energii i emisji. Okazuje się, że efektywność energetyczna armatury przemysłowej to nie tylko techniczny parametr, ale też realny czynnik wspierający strategię zrównoważonego rozwoju.

Jak armatura wpływa na zużycie energii w instalacjach przemysłowych?

Choć może się wydawać, że to pompy i sprężarki są głównymi „pożeraczami” energii w zakładach przemysłowych, w rzeczywistości ogromne znaczenie ma również armatura. Jej rola nie kończy się na sterowaniu przepływem – ma bezpośredni wpływ na zużycie energii, i to w wielu aspektach.

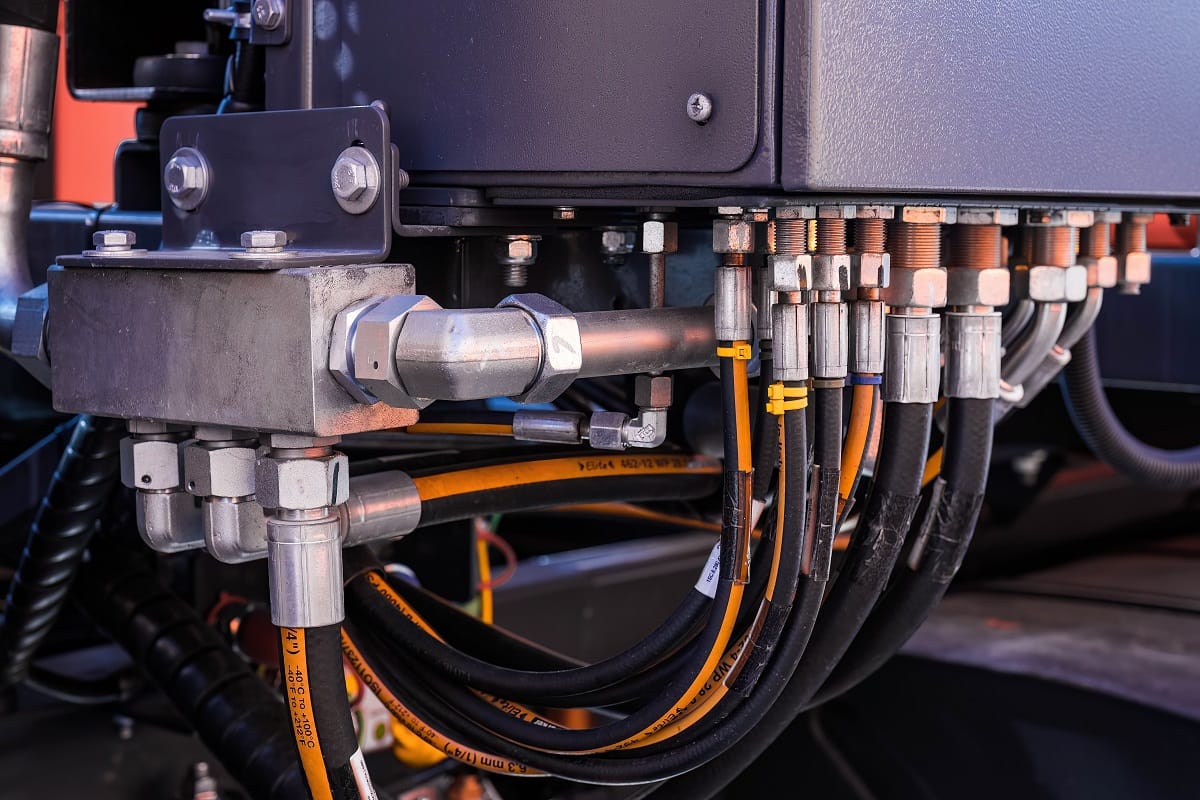

Jednym z ważniejszych czynników są opory przepływu, jakie generuje źle dobrany zawór czy przepustnica. Każdy nadmiarowy opór hydrauliczny to większe obciążenie dla pomp – a więc wyższy pobór energii. Jeśli elementy armatury mają zbyt wąskie gardło, nieodpowiednią charakterystykę przepływu lub są po prostu zużyte, system traci na efektywności. Skutkuje to wyższymi rachunkami i niższą wydajnością całej instalacji.

Do tego dochodzi temat nieszczelności, często niewidocznych gołym okiem, ale niezwykle kosztownych. Nawet drobne przecieki mogą prowadzić do spadków ciśnienia, co z kolei wymusza na systemie większy wysiłek w utrzymaniu zadanych parametrów pracy. W dłuższej perspektywie to nie tylko strata medium, ale i energii.

Warto pamiętać, że wpływ armatury na zużycie energii obejmuje również sposób jej sterowania. Zawory z nieefektywnymi siłownikami, przestarzałe systemy automatyki czy brak odpowiedniego dopasowania między komponentami instalacji – to wszystko prowadzi do niepotrzebnych strat.

Dobór armatury do instalacji energooszczędnych – 3 najważniejsze zasady

Zoptymalizowana instalacja zaczyna się od rozsądnych decyzji już na etapie projektu. Dobór armatury do instalacji energooszczędnych to proces, który wymaga więcej niż tylko spojrzenia w tabelę z parametrami. Liczy się całościowe podejście – uwzględniające medium, ciśnienie, temperaturę, ale też charakter przepływu i sposób sterowania.

Zasada nr 1

Po pierwsze, armatura musi być dopasowana do warunków pracy – zbyt duże zawory generują niepotrzebne koszty i opory, zbyt małe będą wymuszać pracę instalacji na granicy możliwości. Warto analizować rzeczywisty zakres przepływu i ciśnień – nie tylko te maksymalne, ale i typowe, codzienne.

Zasada nr 2

Po drugie, znaczenie ma rodzaj zaworu. W instalacjach, gdzie liczy się szybkość reakcji i niski spadek ciśnienia, lepiej sprawdzają się przepustnice oraz zawory kulowe. W układach wymagających precyzyjnej regulacji – zawory grzybkowe czy iglicowe. Niekiedy też np. większe oszczędności przynosi zastosowanie siłownika elektrycznego zamiast pneumatycznego.

Zasada nr 3

Trzecia kwestia to uszczelnienia i materiały. Zastosowanie elementów o podwyższonej odporności na ścieranie, korozję i temperatury może znacząco wydłużyć żywotność armatury, ograniczając częstotliwość przeglądów oraz konieczność wymiany. A to z kolei oznacza nie tylko mniejsze zużycie energii, ale i oszczędność kosztów operacyjnych.

Optymalizacja energetyczna instalacji przemysłowych – jak zwiększyć efektywność armatury?

Modernizacja nie zawsze oznacza wymianę całych systemów. Czasem wystarczy kilka dobrze przemyślanych kroków, by realnie zwiększyć efektywność energetyczną armatury i tym samym całej instalacji. Pierwszym z nich jest regularna kontrola stanu technicznego zaworów, zasuw oraz przepustnic. Wymiana zużytych uszczelnień, kalibracja napędów czy usunięcie osadów to proste czynności, które mogą znacząco ograniczyć straty ciśnienia i wycieki, a tym samym zmniejszyć zużycie energii.

Warto też pomyśleć o automatyzacji – szczególnie w miejscach, gdzie do tej pory obsługa armatury odbywała się ręcznie lub z opóźnieniem. Współczesne rozwiązania, takie jak siłowniki elektryczne z precyzyjnym sterowaniem, to nie tylko wygoda. To realna optymalizacja energetyczna instalacji przemysłowych, która przekłada się na niższe rachunki, stabilność pracy oraz lepsze wyniki produkcyjne.