Rewolucja technologiczna, którą zwiemy Przemysłem 4.0, zmienia sposób, w jaki projektujemy, zarządzamy i optymalizujemy procesy produkcyjne. W centrum tej transformacji znajduje się inteligentna armatura przemysłowa – gotowa do integracji z systemami MES/ERP, monitorująca dane w czasie rzeczywistym i wspierająca Zarządzanie 4.0. Sprawdź, jak wpływa to na efektywność, bezpieczeństwo oraz wolumen produkcji.

Czym jest Przemysł 4.0 i Zarządzanie 4.0?

Nie da się ukryć – przemysł wkracza w nową erę. Hasła takie jak Przemysł 4.0 czy Zarządzanie 4.0 coraz częściej pojawiają się w kontekście modernizacji zakładów produkcyjnych. Ale co tak naprawdę za nimi stoi?

Przemysł 4.0 to coś więcej niż automatyzacja. To kompleksowe podejście do produkcji, oparte na integracji systemów, przetwarzaniu danych w czasie rzeczywistym i komunikacji maszyn z maszynami. Dzięki rozwojowi Internetu Rzeczy (IoT), systemy produkcyjne zyskują nowy wymiar – mogą samodzielnie analizować sytuację, reagować na zmiany oraz dostarczać dane do systemów zarządzania na wyższych poziomach.

W tym kontekście Zarządzanie 4.0 to nic innego jak inteligentne, zautomatyzowane sterowanie procesami w oparciu o dane płynące z całej infrastruktury – w tym również z armatury przemysłowej. Informacje nie są już zbierane ręcznie ani z opóźnieniem. Są dostępne natychmiast, co umożliwia dynamiczne podejmowanie decyzji. Wszystko po to, by zwiększyć efektywność, zoptymalizować koszty i precyzyjnie dostosować wolumen produkcji do aktualnych potrzeb rynku.

To właśnie tu zaczyna się rola nowoczesnych, inteligentnych komponentów – takich jak zawory, przepustnice czy reduktory, które potrafią „komunikować się” z resztą systemu.

Czym jest inteligentna armatura przemysłowa?

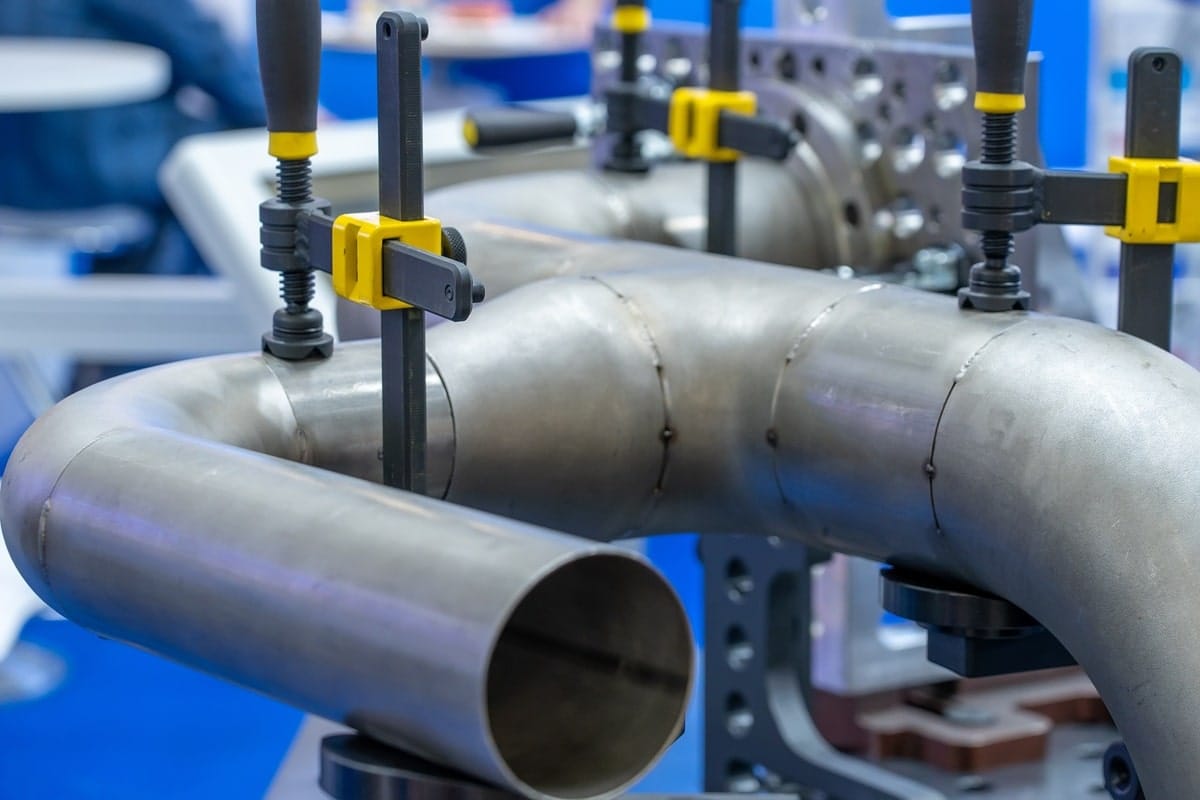

Jeszcze do niedawna armatura przemysłowa była traktowana jak bierny element instalacji – otwiera, zamyka, reguluje. Tymczasem w erze technologii Przemysłu 4.0 ten obraz diametralnie się zmienia. Dziś mówimy już o inteligentnej armaturze przemysłowej, która nie tylko wykonuje swoje podstawowe funkcje, ale przede wszystkim „myśli” i raportuje.

Co to właściwie znaczy w praktyce? Inteligentna armatura to zawory, przepustnice, zasuwy oraz inne elementy wyposażone w czujniki, przetworniki, moduły komunikacyjne i często także własne algorytmy diagnostyczne. Taka armatura potrafi mierzyć temperaturę, ciśnienie, przepływ czy drgania, a następnie przesyłać dane bezpośrednio do systemów nadzorujących, takich jak MES czy ERP. Co więcej, niektóre modele mogą samoczynnie reagować na określone sygnały – np. zamknąć przepływ w razie wykrycia nieszczelności lub odchylenia od normy.

Dzięki temu armatura przestaje być elementem reaktywnym. Staje się aktywnym uczestnikiem procesu – źródłem danych, które są niezbędne do podejmowania trafnych decyzji w ramach Zarządzania 4.0. Inteligentne zawory nie tylko zwiększają bezpieczeństwo i niezawodność pracy instalacji, ale też skracają czas reakcji na potencjalne problemy.

Dzięki takiej automatyzacji możliwa staje się dynamiczna optymalizacja procesu i precyzyjne dostosowanie wolumenu produkcji do bieżącego zapotrzebowania. Wszystko dzieje się szybciej, dokładniej i bez zbędnego ryzyka.

Integracja armatury z systemami MES/ERP – jak to działa w praktyce?

W erze Przemysłu 4.0 liczy się szybkość przepływu informacji. Integracja armatury z systemami MES/ERP sprawia, że dane z czujników – np. o ciśnieniu, temperaturze czy przepływie – trafiają bezpośrednio do cyfrowych systemów zarządzania. Taka współpraca umożliwia bieżące monitorowanie procesów, planowanie produkcji oraz błyskawiczne reagowanie na odchylenia od normy. Mówiąc prościej: zawór nie tylko działa, ale też informuje, co się z nim dzieje. I to bez udziału człowieka. Korzyści z tej integracji są konkretne:

- szybsza diagnostyka awarii i zmniejszenie przestojów,

- lepsze zarządzanie zasobami w czasie rzeczywistym,

- automatyczne aktualizacje danych o stanie instalacji,

- optymalizacja wolumenu produkcji na podstawie rzeczywistych parametrów pracy.

Taki model to fundament nowoczesnego zarządzania 4.0, gdzie decyzje podejmowane są na podstawie rzetelnych danych, a nie przypuszczeń.

Technologie Przemysłu 4.0 a przyszłość armatury

Jeszcze kilka lat temu trudno było wyobrazić sobie, że zawór może sam zdiagnozować zużycie uszczelki albo że kompensator „zameldowałby” w systemie MES o przeciążeniu. Dziś to możliwe właśnie dzięki technologiom przemysłu 4.0. Jakie rozwiązania napędzają tę zmianę? Przede wszystkim:

- IIoT (Industrial Internet of Things) – czyli sieć inteligentnych urządzeń zbierających dane z każdej części instalacji,

- edge computing – lokalne przetwarzanie danych, które skraca czas reakcji systemów,

- analiza predykcyjna i AI – algorytmy, które przewidują awarie zanim wystąpią,

- cyfrowe bliźniaki (digital twins) – wirtualne modele armatury odwzorowujące jej stan w czasie rzeczywistym.

Dzięki tym technologiom inteligentna armatura przemysłowa przestaje być tylko elementem wykonawczym. Staje się pełnoprawnym źródłem danych oraz partnerem dla inżyniera produkcji. To właśnie te możliwości pozwalają nie tylko zwiększyć wolumen produkcji, ale też robić to bezpieczniej, efektywniej i bez zbędnych przestojów.